ОТТО ЮНКЕР ГМБХ

Производитель высококачественных изделий из литья, а также установок для литейного производства и полуфабрикатов

И В ТРУДНЫE ВРEМEНА ДEЙСТВОВАТЬ ОБДУМАННО И СОВМEСТНО

Дорогиe заказчики, дорогиe дeловыe партнеры,

Спустя несколько месяцев после вспышки коронавируса мы снова обращаемся к вам.

В рамках поддержания нашей деловой активности и бесперебойного обеспечения вашей деятельности главным приоритетом для нас остается здоровье сотрудников.

Мы внимательно следим за новостями и рекомендациями федерального правительства и института Роберта Коха в Германии и ориентируемся на них. Несмотря на ослабление мер безопасности в большинстве стран, Otto Junker действует очень осторожно и с учетом конкретных обстоятельств.

Вы можете поддерживать связь со своими привычными деловыми партнерами по телефону или электронной почте, в некоторых случаях по скайпу и через Microsoft Teams.

Если вам не удается связаться с конкретным сотрудником напрямую, просим обращаться по следующим адресам:

- в области производства промышленных установок (уcтановки для плавления металла и установки термических процессов) связаться через info@otto-junker.com и

- по вопросам из области литья высококaчественной cтали — через guss@otto-junker.de

- или пo телефону через наш коммутатор по номeру +49 2473 601 — 0,

а в срочных случаях

- чeрез service@otto-junker.com или

- по тeлeфoну — через нашу круглосуточную «горячую линию» +49 172 8031980.

Мы наблюдаем развитиe и проинформируeм Bас, как только что-то измeнится. Будьтe здоровы и увeрeнны — мы рассчитываeм на Вас!

Ваш коллектив OTTO JUNKER / 22.02.2021

Литейное производство высококачественной стали

На литейном производстве высококачественной стали ОТТО ЮНКЕР ГМБХ изготавливаются детали агрегатов для нужд машино- и станкостроения из высоколегированных сталей нa основе жeлеза, никeля и кoбaльта методом фасонного литьья в песчаные формы как в необработанном, так и в предварительно обработанном или полностью обработанном исполнении при весе заготовок от нескольких кг до 10000 кг.

Изделия нашeго литейного производства высококачественной стали находят применение в химической и фармацевтической промышленности, индустрии продуктов питания, технологиях окружающей среды, производстве энергии, технике для морского флота, полупроводниковой промышленности, иссле-дованиях и разработках, а также других важных областях. Литейное производство располагает возможностью принимать заказы на механическую обработку изделий со стороны, в первую очередь на карусельных станках с ЧПУ.

Источник

На литейный завод поступила третья печь Otto Junker

Последняя из трёх индукционных тигельных печей выдержки Otto Junker поступила на литейный завод 23 марта. Это заключительная поставка печного оборудования в рамках проекта «Реинжиниринг литейного производства».

Установка идентична первым двум, поступившим в производство чугунного литья в конце прошлого и начале этого года, имеет такие же технические характеристики и функционал. Новое оборудование предназначено для выдержки чугуна и его сплавов. В печах расплав при определённой температуре доводится до стабильного и качественного химсостава. От старых дуговых печей индукционные отличаются экономичностью, экологичностью, более высокой производительностью, бесшумностью и самим принципом действия. В них нагрев металла происходит в отдельном канале за счёт воздействия магнитных полей.

Сейчас в корпусе чугунного литья в разгаре монтаж двух новых установок, а на начало лета планируется старт работы в пусконаладочном режиме. Что же касается вновь прибывшей печи, то её монтаж начнётся не раньше декабря этого года, после того как одна из новых печей Otto Junker заработает в штатном режиме.

Ожидается, что введение в эксплуатацию индукционных печей выдержки позволит снизить долю использования имеющихся электродуговых установок, что в свою очередь позволит экономить как на использовании электроэнергии, так и на закупке электродов.

Текст: Эльвира НАСИБУЛЛИНА. Фото: Виталий ЗУДИН.

Источник

«ОТТО ЮНКЕР» (OTTO JUNKER)

О компании

Фирма OTTO JUNKER GmbH , созданная в 1924 г. в Ламмерсдорфе (Германия), является в настоящее время оперирующей по всему миру промышленной группой.

Группа OTTO JUNKER специализируется на металлургическом оборудовании для литейного производства и термообработки.

По всему миру — более, чем в 30 странах — группа представлена через сервисные центры, производственные кооперационные связи и собственные производства.

Производственная программа группы OTTO JUNKER по чугуну/стали, лёгким и тяжелым металлам охватывает всю производственную цепочку от литья (комплексные литейные производства как на электричестве, так и на других видах топлива, до термообработки (разогрев, отжиг, гомогенизация, улучшение, старение, манипуляторы и адъюстажное оборудование).

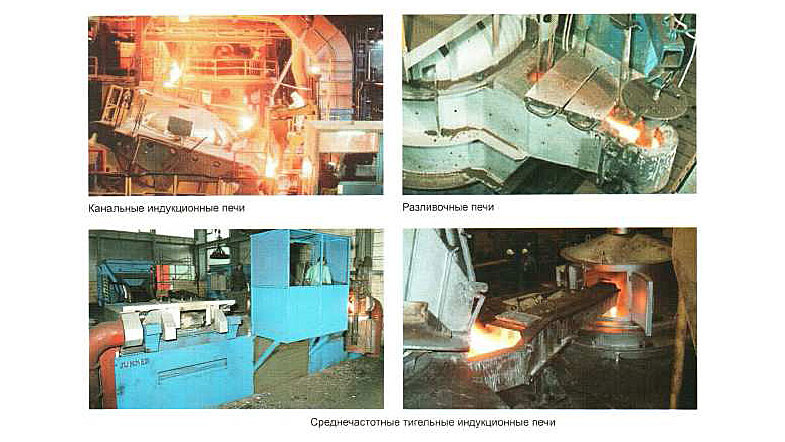

Компания предлагает обширный диапазон индукционных печей для плавки разливки и выдержки различных металлов, включающий:

С подробным описанием плавильных печей и технологий плавки OTTO JUNKER Вы можете ознакомиться в каталоге:

С подробным описанием заливочных печей OTTO JUNKER Вы можете ознакомиться в каталоге:

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НЕКОТОРЫХ ВИДОВ ПРОДУКЦИИ

1. Индукционные печи средней частоты для чугуна и стали

Ассортимент печей средней частоты фирмы OTTO JUNKER обеспечивает проверенную и постоянно совершенствующуюся систему для плавки, подогрева и разливки всех видов металлов.

Техническое развитие высокопроизводительных систем обеспечивается за счет:

- высокой плотности мощности (до 1000 кВт/т для чугуна или стали);

- удобства систем для пользователя;

- высокого уровня автоматизации;

- широкиго выбора опций для клиентов, дающего возможность выполнения индивидуальных требований конкретных литейных цехов;

- комплектации дополнительным оборудованием.

Плавильные системы OTTO JUNKER спроектированы для соблюдения всех требуемых норм безопасности по шумам и запыленности и другим требованиям клиентов.

- высокая мощность плавления;

- эластичность управления;

- легкая смена сплава;

- короткое время запуска, быстрая последовательность нагрева;

- приспосабливаемость к особенным требованиям техпроцесса;

- большая эффективность в расходе энергии;

- компактная конструкция;

- снижение трудоемкости путем автоматизации процесса плавки;

- предварительно собранные модули, сокращающие время монтажа печи.

Технические характеристики

Производительность плавления до …(кг/ч)(чугун)

Производительность плавления до …(кг/ч)(сталь)

2. Индукционные печи средней частоты для плавки тяжелых металлов

Среднечастотные бесстержневые индукционные печи для тяжелых металлов и сплавов (медь, латунь, бронзы, цинк, благородные металлы) разработаны для удовлетворения потребностей индустрии полуфабрикатов.

Непрерывная загрузка непрерывных литейных линий жидким металлом требует точной дозировки при разливке жидкого металла в течение длительного периода, что идеально достигается за счет вращающихся систем с высоким разрешением.

Комбинация разливочных и заливочных систем во вращающейся опоре и герметичная конструкция печи, работающей в атмосфере защитного газа, способствует производству чрезвычайно высококачественных сплавов меди.

Оснащение среднечастотных индукционных печей многочастотной техникой и технологией Power Focus благоприятно воздействует на процесс плавки латунной стружки, благодаря оптимизации движения ванны.

Непрерывная подача жидкого металла в заливочное устройство требует точного дозирования в определенных пределах времени, что достигается за счет точной системы наклона печи.

Загрузка шихты и разливка жидкого металла осуществляется через шарнирное соединение и, в комбинации с герметичностью печи, обеспечивает производство высококачественных сплавов меди.

Печи OTTO JUNKER с повышенной частотой и регулируемой мощностью оптимизируют движение расплава в ванне при плавке латунного скрапа.

Мощные плавильные печи типа MFT Cu могут использоваться для:

- Горизонтального и вертикального оборудования при непрерывной разливке жидкого металла.

- Центробежного литья и литья в песчаные формы.

- Вторичной переплавки стружки.

- Работы под слоем защитного газа или вакуумом (по желанию клиента).

Технические характеристики

Мощность плавления до …(кВт)

Производительность плавления до …(кг/ч)(медь)

Производительность плавления до …(кг/ч)(бронза Ms 60)

Источник

Посмотреть как работают индукционные плавильные печи и разливочные установки OTTO JUNKER

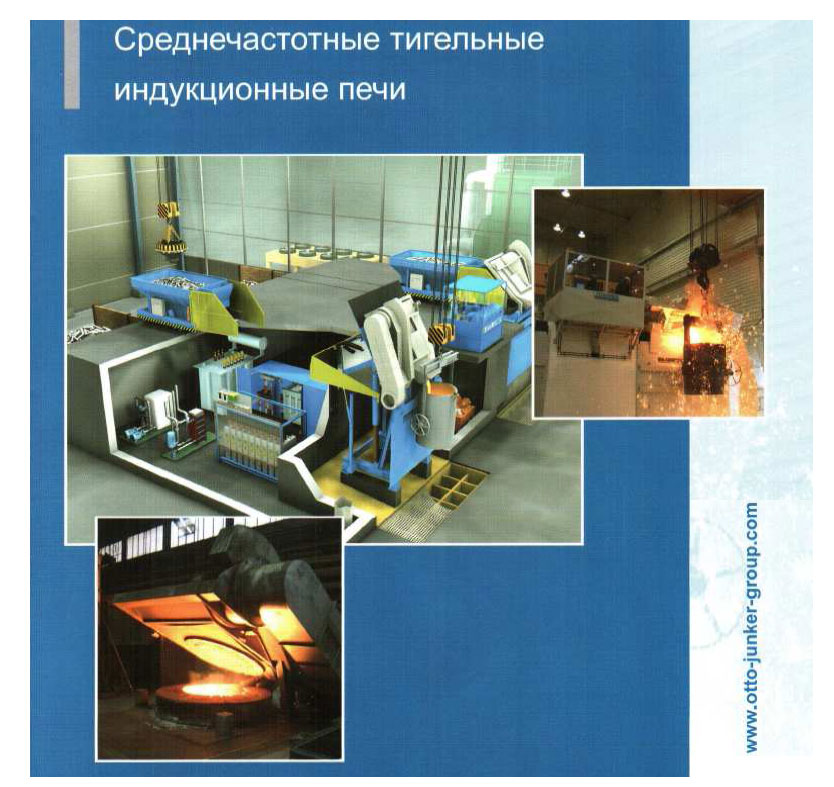

Компания OTTO JUNKER выложила на YouTube интересный анимационный фильм о работе, производимых ей комплексов оборудования участков плавки и заливки металла. Индукционные печи OTTO JUNKER пользуются хорошей репутацией и в настоящее время эксплуатируются на ряде предприятий Украины (в металлургии и литейном производстве). В частности, 23 сентября 2010 года на ПАО «Луганский литейно-механический завод» введена в эксплуатацию 8-ми тонная среднечастотная тигельная индукционная плавильная печь MFTSt 8.000/6.000/500-250 производства OTTO JUNKER GmbH (Германия). К сожалению в фильме отсутствует дикторский текст. Поэтому постараюсь кратко описать работу комплексов.

Компания OTTO JUNKER была создана в 1924 г. в Ламмерсдорфе (Германия) и является в настоящее время оперирующей по всему миру промышленной группой, специализирующейся на металлургическом оборудовании для литейного производства и термообработки. В группе OTTO JUNKER трудятся около 800 сотрудников на 11 предприятиях в Германии, Великобритании, Нидерландах, Испании, Северной Америке, Чехии, Китае, а также Объединённых Арабских Эмиратах. По всему миру — более, чем в 30 странах — группа представлена также через сервисные центры, производственные кооперационные связи и собственные производства.

Компания производит для нужд литейного производства индукционные печи средней частоты для плавки: серого чугуна и стали [ ёмкость тигля: от 500 до 25.000 кг; мощность, макс.: от 500 до 20.000 кВт; производительность, макс.: от 950 до 40.000 кг/ч ]; тяжелых металлов [ ёмкость тигля: от 600 до 30.000 кг; мощность, макс.: от 400 до 6.000 кВт; производительность, макс.: от 1.000 до 15.400 кг/ч ]; лёгких металлов [ ёмкость тигля: от 200 до 9.000 кг; мощность, макс.: от 150 до 4.500 кВт; производительность, макс.: от 300 до 8.800 кг/ч ]; разливочные установки для автоматической разливки различных видов чугуна на формовочных линиях с шаговым перемещением и непрерывным режимом работы; канальные индукционные печи.

Чем хороши средне частотные печи OTTO JUNKER? Технология Мульти-частоты позволяет производить изменение рабочей частоты в ходе цикла плавки. Например, частота в 250 Гц используется для расплава загруженной шихты. Для введения науглероживателей и легирующих присадок, система автоматически переключается на более низкую частоту (например, 125 Гц) для того, чтобы увеличить движение (перемешивание) ванны. Все это значительно снижает время цикла обработки. Технология мульти-фазного перемешивания создает движение ванны, регулируемое по направлению и интенсивности. Это достигается при помощи множественных сечений катушки, работающих на фазодвигающейся изменяющейся мощности.

Система управления печи JOKS обеспечивает постоянный контроль и автоматическое управление для всех требуемых функций и технологических операций печи во время цикла плавки. Процессор JOKS руководит обменом данных и информацией с системами управления более высокого уровня и обеспечивает протоколирование и оценку рабочих данных. Циклы процесса и рабочие параметры выводятся на экран и постоянно прослеживаются системой. Система может контролировать полную цепочку процесса от составления шихты, загрузки и плавки до корректирования анализов и работы всех вспомогательных узлов и периферийного оборудования.

Общий вид индукционной печи OTTO JUNKER

1 — Печь

2 — Вытяжной колпак

3 — Система взвешивания

4 — Защита ямы

5 — Гидравлическая силовая установка

6 — Панель управления оператора

7 — Преобразователь частоты (DUOMELT)

8 — Модуль конденсаторов

9 — Трансформатор

10 — Система водяного охлаждения

11 — Воздушный охладитель

12 — Загрузочное устройство

13 — Система обеспыливания

14 — Аварийная накопительная яма

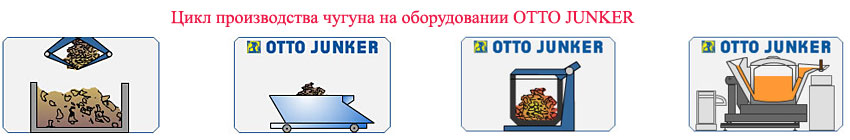

Последовательность технологических операций работы плавильного участка. На основании состава и количества имеющихся в наличии шихтовых материалов и требуемого химического состава выплавляемого сплава плавильщиком с помощью установленной программы производится расчет шихты. Необходимые компоненты шихты в требуемом количестве электромагнитными шайбами со взвешивающими устройствами заваливаются в загрузочные устройства (обычно вибрационные машины). Загрузочная машина наезжает на тигель печи и загружает его до верха. В последствии, по мере расплавления шихты, она автоматически подгружается загрузочным устройством. Чем вызвано использование загрузочных устройств? Ни в ручную, ни бадьями невозможно обеспечить необходимую скорость завалки шихты. Оптимально подобранная печь должна расплавлять металл примерно за пол часа.

На схеме представлено две печи, которые работают под управлением системы DUOMELT, обеспечивающей плавное распределение мощности преобразователя частоты между двумя печами, работающими последовательно, т.е. ели мы начинаем загрузку шихты в первую печь, то во второй печи уже заканчиваем ведение плавки и готовимся к сливу металла. Готовый металл сливают в конические ковши и транспортируют на участок заливки форм для перелива в заливочную установку. OTTO JUNKER использует вытяжную систему Robin Hood (rotating bidirectional — вращающаяся в двух направлениях). Независимо от положения печи, Robin Hood улавливает всю пыль и газы, образующиеся в процессе плавки, и надежно доставляет их в систему фильтров.

Посредством сухого воздуха или защитной атмосферы (N2) в резервуаре печи создается давление, которое своим воздействием подымает металл через разливочный сифон в выпускной желоб при закрытом стопоре. Уровень металла в желобе регулируется при помощи поплавковой системы (либо бесконтактно посредством лазера). Дополнительные защитные электроды снижают давление печи, если уровень ванны слишком высок. Скорость разливки зависит от диаметра разливочного стакана, уровня металла над уровнем стакана и высоты подъема стопора. В процессе разливки ее скорость может меняться путем изменения высоты подъема стопора.

Уровень металла в литниковой воронке определяется при помощи системы лазерного измерения расстояния и поддерживается в предварительно заданном значении. Это происходит автоматически путем регулировки высоты подъема стопора, учитывая надлежащую подгонку процесса заполнения формы к вместимости формы. К моменту завершения разливки уровень металла в выпускном желобе снижается с тем, чтобы свести к минимуму возврат. Такое автоматическое заполнение формы не зависит от геометрических изменений в стопоре и разливочном стакане, либо от изменений статического уровня заполнения в выпускном желобе.

Приятного просмотра фильма.

Источник