Выбор частоты тока

Частота тока должна быть такой, чтобы обеспечить наибольший КПД установки, который определяется как

Термический КПД

Электрический КПД

Исходя из графика, частоту тока определяют в следующей последовательности.

Принимаем

Минимальное значение частоты тока

3. Современные способы нагрева и нагревательные устройства в кузнечных цехах.

Для нагрева металла используют печи и нагрев. устройства. Как правило, на каждую единицу ведущего кузнечного оборудования устанавливают одно нагревательное устройство (печь). Для нагрева мелких заготовок допускается установка одной двухсторонней печи на 2 единицы оборудования. В цехах ковки на каждую единицу оборудования устанавливается несколько печей. В условиях единичного и мелкосерийного производства печи должны обладать универсальностью, как в отношении габаритов так и в отношении производительности. Этим условиям отвечают созданные печи с выкатным подом, устанавливают в цехах ковки. При малой массе заготовок в цехах устанавливают обычные пламенные камерные печи.

В цехах крупносерийного и массового производства используют камерные, методические (полуметодические) печи. Камерные печи, главным образом щелевые, применяют при нагреве концов заготовки при штамповке от прутка. При проектировании КШЦ следует использовать современные способы нагрева и конструкции нагревательных устройств. Не смотря на широкое распространение Эл нагрева, пламенный нагрев все же преобладает. Пламенные печи работают на мазуте и газовом топливе. Природный газ – наилучший вид топлива для кузнечных печей, не дорогой и высококалорийный. Но большинство печей в мире работают на мазуте (нефти).

Расчет нагрева печей и н.у. проводят после того, как определены тип, мощность, производительность и кол-во основного производственного оборудования. При проектировании необходимо установить тип нагрев печей и определить их размеры (площадь пода) и кол-во нагревательных устройств по цеху и для отдел агрегатов.

Исходные данные берут из годовых производственных программ цеха, заданных в виде массы поковки. Выбор типа н.у. зависит от ряда факторов: типа производства, вида нагреваемого металла и размера заготовки, источника тепла (вида топлива).

Выбор типа и расчет количества нагревательных печей в кузнечном цеху

Расчет нагревательных устройств проводят после определения типа, мощности и производительности основного оборудования и его количества. При проектировании надо установить тип и размеры нагревательных устройств (для печей – площадь пода). Исходные данные – это годовая программа цеха (участка), заданная в виде массы поковок. Необходимые сведения о производительности КШО берутся из таблиц.

Выбор типа нагревательных устройств зависит от типа производства, вида металла, размеров нагреваемой заготовки и источников тепла (вида энергоносителя).

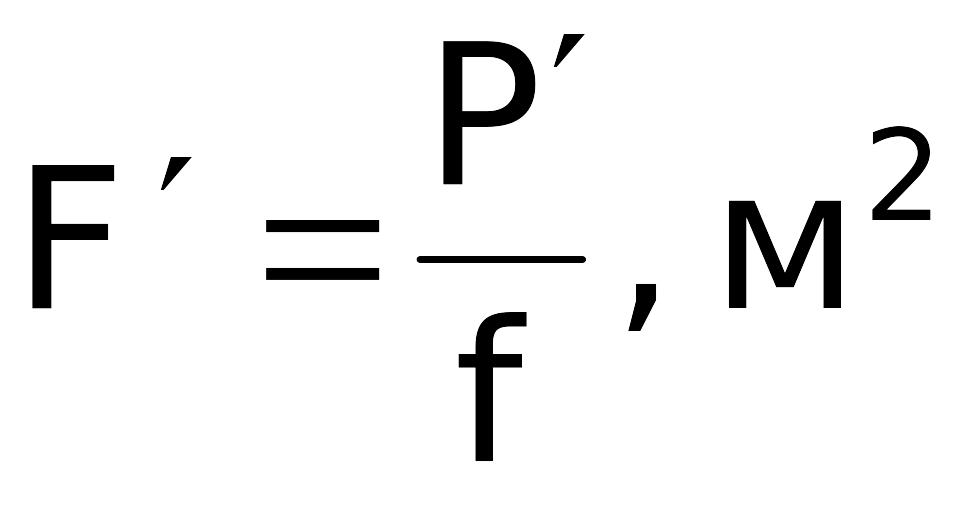

Расчет пламенных печей применительно к группе оборудования сводится к расчету общей площади пода печей:

где Р – часовая программа, заданная в виде массы поковок, кг/ч;

f – удельная часовая производительность печи, кг/ч∙м2.

Для штамповочных молотов, КГШП и ГКМ удельная часовая производительность печи должна соответствовать удельной часовой производительности оборудования. В случае установления печей у ковочных прессов и молотов, размеры печей должны обеспечивать повторного нагрева.

При укрупненном расчете принимают поковки массой 1 т и выше с поправочным коэффициентом К = 1,5…2,25, зависящим от производства.

При приближенном расчете для гидропрессов принимают массу поковки 4,5…5,0 т.

Далее по площади пода определяют типоразмер печей и находят их требуемое количество.

Расчет индукционного нагрева состоит в следующем: выбор частоты тока, продолжительности нагрева и мощности генераторов (удельный расход электроэнергии принимают по таблицам).

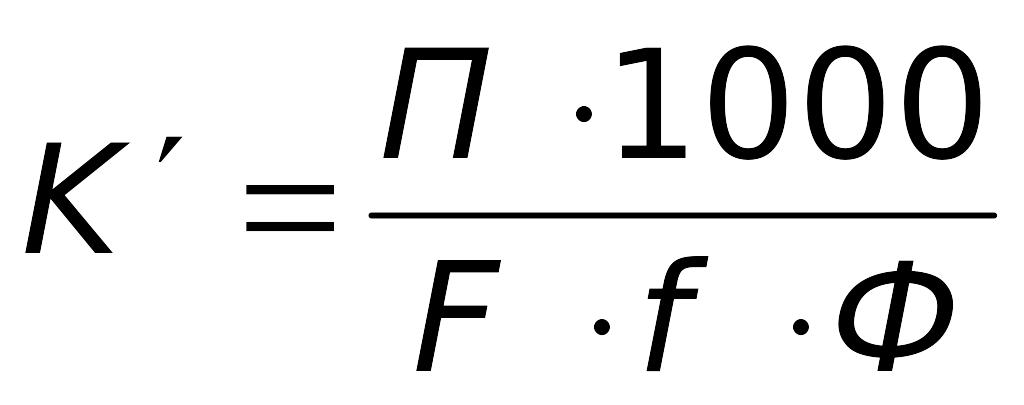

Расчет термических печей проводят по нормативному удельному объему и по массе поковок, проходящих термообработку. Количество термических печей определяют по формуле

где П – количество металла, проходящее термообработку;

Источник

Выбор частоты тока для питания индукционных тигельных печей

Использование тока промышленной частоты для питания индукционных тигельных плавильных печей представляется на первый взгляд наиболее рациональным с точки зрения экономии средств, так как не требует затрат, связанных с приобретением преобразователя частоты и с потерями энергии при его работе. Однако при решении электротехнических задач имеются ограничения по использованию тока промышленной частоты для индукционных тигельных печей. Кроме того, использование токов повышенной частоты позволяет улучшить показатели плавки и, в частности, увеличить ее производительность, уменьшить угар металла.

Для уяснения связи свойств садки тигля и необходимой частоты питающего тока воспользуемся выводами теории индукционного нагрева и четырьмя формулами, которые будут приведены без вывода.

В течение продолжительного периода плавки (от расплавления шихты и до выпуска металла) садка тигля представляет собой сплошное металлическое тело, близкое по форме к цилиндру. В теории индукционного нагрева показано, что толщина поверхностного слоя Дэ, в котором циркулируют вихревые токи, зависит от удельного электрического сопротивления металла р, его относительной магнитной проницаемости |ыг и частоты тока/ Эта величина, называемая глубиной проникновения тока, определяется по формуле

где размерности величин Аэ — м; р — Омм;/— Гц. Из формулы следует, что с увеличением частоты тока глубина проникновения уменьшается. Расплавы с низким электрическим сопротивлением (на основе меди и алюминия) характеризуются меньшей глубиной проникновения тока, чем чугуны и стали. Важно отметить, что при нагреве магнитных сталей и чугунов глубина проникновения тока в них увеличивается примерно в 10 раз при переходе через точку Кюри (730. 760°С в зависимости от марки сплава). Это объясняется тем, что относительная магнитная проницаемость ферромагнетиков |ыг при этом уменьшается от 100 до 1.

Расчеты, подтвержденные практикой, показывают, что для получения удовлетворительного КПД индукционного нагрева диаметр нагреваемого цилиндра должен превышать глубину проникновения не менее чем в 4—5 раз, т.е.

Принято считать, что в этом случае система индуктор—садка работает в области ярко выраженного поверхностного эффекта, т. е. в нагреваемом теле существуют поверхностный токонесущий слой и сердцевина, величиной тока в которой можно пренебречь.

Цилиндр меньшего диаметра, помещенный в индуктор, оказывается «прозрачным» для электромагнитных волн, т.е., проходя через него, они не вызывают существенного нагрева. Это явление используется в конструкции сердечников трансформаторов, которые в отличие от шихты не должны разогреваться. Поэтому сердечники выполняются не сплошными, а сборными из пластин, толщина которых много меньше глубины проникновения тока. Пластины сердечников электрически изолируются одна от другой лаком или путем их фосфатации.

Пользуясь соотношениями (12.1) и (12.2), определим минимальный диаметр тигля чугуноплавильной печи, работающей на токе промышленной частоты — 50 Гц. Для этого в формулу (12.1) подставим значения электромагнитных характеристик жидкого чугуна* Рж.ч = 1Д-И)» 6 Омм; относительную магнитную проницаемость |ыг = 1; частоту тока/= 50 Гц. При этом глубина проникновения Дэ оказывается равной 0,081 м, или 81 мм.

Следовательно, минимальный диаметр тигля индукционной печи промышленной частоты согласно (12.2) должен быть: dn > > (4. 5) • 81 = 324. 405 мм. Выполнение этого условия обеспечивает возможность перегрева жидкого металла в печи с минимальным приемлемым КПД.

На практике индукционные печи промышленной частоты имеют диаметр тигля не менее 500 мм и емкость не менее 1 т.

Однако пуск такой печи на обычной твердой завалке практически невозможен, так как размеры кусков шихты, используемой в чугунолитейном производстве, значительно меньше 324. 400 мм. Нагрев реальной шихты на токе промышленной частоты возможен (и весьма эффективен, как будет показано далее) только до температуры точки Кюри. Вследствие этого плавку в печах промышленной частоты ведут с использованием переходной ванны (плавка с «болотом»). Для этого при выпуске предыдущей плавки в тигле оставляют так называемое «болото» — не менее 1/3 объема жидкого металла, и при проведении следующей плавки тепло, выделяющееся в «болоте», передается твердой шихте, которая при загрузке в печь оказывается погруженной в жидкий металл.

Технология плавки чугуна в печах промышленной частоты с «болотом» требует обязательного удаления с поверхности кусков шихты влаги, масел и эмульсии во избежание выбросов жидкого металла при загрузке. Для этого шихту подогревают газом до температур порядка 500 °С в специальных нагревательных бадьях.

Первая плавка на холодной печи при отсутствии жидкого металла в цехе проводится с использованием пусковых болванок. Они представляют собой слитки, диаметр которых близок к диаметру тигля и, следовательно, удовлетворяет условию эффективного индукционного нагрева.

В настоящее время существуют чугуноплавильные индукционные печи промышленной частоты емкостью от 1 до 60 т, имеющие в российских каталогах буквенный индекс ИЧТ (индукционная чугуноплавильная тигельная печь). Числа, указанные после данного индекса, означают емкость тигля в тоннах и через косую черту мощность печи в мегаваттах, например ИЧТ-31/7,1.

Если по условиям производства плавку чугуна в индукционных тигельных печах необходимо вести на твердой завалке без переходной ванны, частота тока для этих печей должна соответствовать размерам кусков используемой шихты. При этом считается, что размер каждого куска должен удовлетворять условию уравнения (12.2).

Компонентом шихты, обязательным для переплава в литейном цехе, является литник и, в частности, его стояк. Диаметр стояка в условиях автомобильного литья можно принять ориентировочно равным 40 мм. Тогда глубина проникновения тока, согласно условию (12.2), должна составлять величину порядка 10 мм, т.е. 0,01 м.

Решая уравнение (12.1) относительно/и подставив в него Аэ = = 0,01 м, получим, что частота тока должна быть порядка 2400 Гц. Именно на такой частоте работают печи емкостью 60. 400 кг для плавки стали и чугуна.

Расчеты, проведенные Г.И.Бабатом, показывают, что при постоянной величине тока в индукторе наибольшая удельная мощность (т. е. мощность, отнесенная к единице объема металла) выделяется в кусках, имеющих форму цилиндра, диаметр которого равен 3,5АЭ. Для кусков шихты в форме пластин максимальная удельная мощность соответствует условию: толщина пластин 5 = 2,5АЭ, для шара его диаметр d = 4,8АЭ.

Поэтому оптимальной шихтой для плавки на частоте 2400 Гц будут цилиндрические куски диаметром 35 мм, пластины толщиной 25 мм или шаровидные куски диаметром 50 мм.

Печи емкостью 1 т чугуна или стали работают на частоте 1000 Гц. Снижение частоты по сравнению с расчетной оказывается возможным благодаря тому, что в тиглях такой емкости куски шихты нагреваются не только каждый в отдельности под действием индуцированных в них токов, но и в результате переходных контактов между кусками. Наличие этих контактов приводит к образованию больших по сечению замкнутых электрических контуров, по которым циркулируют индуктивные токи.

Легированные чугуны для отливок выплавляются в сравнительно небольших количествах, поэтому для их плавки используют сред- нечастотные печи серии ИСТ (индукционные сталеплавильные тигельные).

Источник