Бункерная эстакада и ее оборудование

Бункерная эстакада связывает потоки материалов, поступающих с агломерационной или обогатительной фабрик, коксохимического завода, склада (рудного двора), с подачей этих материалов к доменному подъемнику для последующей загрузки их в доменную печь.

Бункерная эстакада представляет собой вытянутое вдоль цеха и фронта печей железобетонное сооружение, возвышающееся над уровнем цеха примерно на 10 м и состоящее из ряда отдельных бункеров (рудных и коксовых) и обслуживающего их оборудования. Рудные бункера располагают обычно в два ряда вдоль фронта доменных печей, а коксовые – непосредственно у доменного подъемника. Над бункерами прокладывают железнодорожные пути для рудных и коксовых вагонов-перегружателей, составов с агломератом, окатышами, добавками или устраивают галереи для транспортирующих устройств (ленточных конвейеров). Под бункерами расположены питатели (барабанные или вибрационные) и грохоты для выдачи и рассева материалов, а также транспортирующие и взвешивающие устройства (вагон-весы или пластинчатые конвейеры и взвешивающие воронки) для подачи материалов к доменному подъемнику в соответствии с заданной программой загрузки доменной печи.

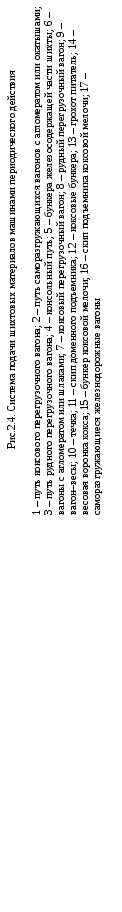

В настоящее время различают две системы подачи шихтовых материалов на бункерную эстакаду и с эстакады к доменному подъемнику – машинами периодического действия (вагоны-перегружатели и вагон-весы) (рис.2.4) и непрерывного действия (ленточные конвейеры с автостеллой и пластинчатые или ленточные конвейеры) (рис.2.5). В подбункерном помещении эстакады располагают также системы уборки мелочи агломерата или окатышей (при подаче шихты к доменному подъемнику конвейерами).

Более подробно о разновидностях устройства бункерных эстакад доменных цехов изложено в работах.

Определение необходимого количества вагонов-перегружателей

Необходимое количество вагонов-перегружателей (шт):

где tц – среднее время цикла работы вагона-перегружателя, мин; a – среднесуточное количество выгрузок материала из вагона-перегружателя в бункера; tпр – время простоев вагона-перегружателя за сутки (для смазки, ремонта и т.д.), мин; 1440 – число минут в сутках.

Производительность перегрузочных вагонов (т/час):

где mм – масса материала в вагоне, т; K – коэффициент заполнения бункера (принимают равным 0,9); tц – время цикла работы перегрузочного вагона, мин, которое определяют из выражения:

где tп – время погрузки материала, мин; tгр – время движения вагона с грузом, мин; tв – время выгрузки материала, мин; tб/гр, – время движения вагона без груза, мин.

Выбор вместимости бункеров и расчет их

Вместимость бункеров эстакад в соответствии с существующими нормами рассчитывают на хранение 8-12 ч запаса агломерата и окатышей и 5-8 ч запаса кокса. В строившихся ранее цехах при доставке рудных материалов железнодорожным транспортом вместимость рудных бункеров рассчитана на хранение 20-24 ч запаса материалов.

Пропускная способность (расход материала) бункера определяется количеством материала, которое может пройти через выпускное отверстие в единицу времени (т/час):

где F – площадь отверстия, м 2 ; V – скорость истечения материала, м/с; – объемная масса материала, т/м 3 .

Угол наклона стенки бункера к горизонтали должен быть больше угла естественного откоса в покое на 5-10 для нормального его опорожнения.

Для бункеров с большим углом (гидравлическое истечение) (рис. 2.6,а) скорость истечения материала определяют как (м/с):

где h – высота слоя материала в бункере, м; g – ускорение свободного падения, м/с 2 ; – коэффициент истечения, определяемый опытным путем (для легкосыпучих материалов – песок, сортировочный уголь и др. = 0,55 0,65; для крупнозернистых материалов с крупными кусками неправильной формы = 0,3 0,5; для пылевидных, порошкообразных, мелкокусковых материалов с большим содержанием пыли, а также для влажных порошкообразных материалов = 0,2 0,25).

Рис. 2.6. Виды и характер истечения сыпучих материалов из бункеров: а –нормальное; б – гидравлическое

Для бункеров с относительно малым углом , которые используют в доменных цехах (рис. 2.6, б) скорость истечения равна, (м/с):

где R – гидравлический радиус отверстия истечения (м):

где L – периметр горловины бункера, м; F – площадь отверстия истечения (м 2 ) с учетом среднего размера типичных кусов насыпного материала dср (табл. 2.2), для прямоугольного отверстия равна (м 2 ):

где А и В – длина и ширина отверстия бункера, (м):

где dmax – максимальный размер типичного куска, м ; – угол естественного откоса материала в покое; K – опытный коэффициент (принимают K = 2.4 2,6).

Формула применима при углах естественного откоса материала, ра-

вных 30-50 , и размере кусов материала до 0,3 м.

Размер выходного отверстия должен быть не менее 3dср .

На каждой доменной печи обычно имеется два коксовых бункера, а иногда четыре; их общую емкость принимают из расчета 0,7м 3 на 1м 3 полезного объема печи. Вместимость бункеров для рудных материалов принимают из расчета 2,5м 3 на 1м 3 полезного объема печи.

Число бункеров агломерата (кокса) для доменной печи определяют по выражению (шт):

где Vа(к) – объем агломерата (кокса) (м 3 ) для заданного запаса работы За(к),ч;

Vб – геометрическая вместимость бункера, м 3 ; Kи – коэффициент использования

геометрического объема бункера (Kи = 0,8).

Объем агломерата (кокса) для заданного запаса работы За(к) находят из выражения:

где Qа(к) – расход агломерата (кокса) на доменной печи (м 3 /ч):

где Vn – полезный объем печи, м 3 ; КИПО – коэффициент использования полезного объема печи; a(к) – коэффициент расхода агломерата (кокса) на 1т чугуна; а(к) – насыпная масса агломерата (кокса), т/м 3 .

Действительную норму запаса агломерата (кокса) уточняют по выражению (час):

Источник

Бункерные эстакады доменных печей

14. Бункерная эстакада и рудный двор

По обе стороны от наклонного моста находятся два бункера для кокса емкостью до 800 м 3 каждый. Агломерат и другие сырые материалы разгружают в бункера емкостью 106 — 160 м 3 , расположенные в две линии.

Запас кокса в бункерах рассчитан на 5 — 8 ч, а агломерата — на 1 — 1,5 суток работы доменной печи. Для подачи сырья в бункера служат трансферкары или ленточные транспортеры. Трансферкар (рис. 53) представляет собой самодвижущийся и саморазгружающийся вагон грузоподъемностью 50 — 60 т, управляемый машинистом. Он состоит из рамы, установленной на две двухосные тележки, аналогичные железнодорожным, механизма передвижения вагона, бункера для материалов, механизма закрывания и открывания дверец бункера, кабин машиниста, установленных по торцам трансферкара. Механизм открывания и закрывания дверец может работать от электрического или пневматического привода.

Рис. 53. Трансферкар

Материалы из бункеров в вагон-весы поступают через бункерные затворы. Затвор (рис. 54) состоит из барабана, кронштейна и отсекателя. Барабан представляет собой полый цилиндр из листовой стали, к одному торцу которого прикреплен гладкий обод, а к другому — обод с зубчатым венцом. В ступице ободов расположены втулки, на которых он вращается вокруг оси. При подъеме качающегося редуктора механизма вращения барабанных затворов поднимается отсекатель (швеллер, предохраняющий от просыпания материалов с барабана на пути) затвора и шестерня качающегося редуктора приводит во вращение барабанный затвор бункера. При вращении барабана шихтовые материалы ссыпаются в бункер вагон-весов. Кабины машиниста вагон-весов герметизированы и в них подается вентилятором очищенный воздух. Грузоподъемность вагон-весов составляет 25 и 40 т. В настоящее время разрабатывается проект вагон-весов грузоподъемностью до 70 т.

Рис. 54. Вагон-весы и затвор бункеров: 1 — вагон-весы; 2 — барабанный затвор бункера; 3 — тяга для подъема отсечки; 4 — шестерня привода затвора; 6 — цилиндр подъема шестерни; 6 — весовой механизм; 7 — затвор бункера вагон-весов; 8 — площадка управления вагон-весами; 9 — отсечка

Печи объемом 2002 м 3 и более оборудованы транспортерной системой подачи материалов к скипу, которая более надежна, производительна и легче поддается полной автоматизации.

Агломерат из бункеров подается вибрационными питателями на пластинчатый конвейер, который транспортирует его к взвешивающей воронке. Крупный агломерат поступает во взвешивающее устройство, а мелочь/ после отсева подается малыми скипами в специальные/ бункера. Коксовые бункера отнесены в сторону. Кокс из них через барабанные питатели поступает на вибрационные грохота и взвешивающее устройство. На рис. 55 показана схема скиповой загрузки, при которой шихта из бункеров к скипам подается транспортерами.

Рис. 55. Схема конвейерной подачи сырых материалов из бункеров к скипам: 1 — бункера для агломерата и руды; 2 — бункера для скрапа; 3 — бункера для кокса; 4 — весы для агломерата и руды; 5 — весы для кокса; 6 — бункера для кокса крупностью 40 мм; 7 — бункера для коксовой мелочи; 8 — доменная печь

Современный доменный цех перерабатывает в сутки десятки тысяч тонн шихтовых материалов. Для ускорения разгрузочно-погрузочных работ рудные дворы оборудуют вагоноопрокидывателями (башенными передвижными или роторными стационарными), рудногрейферными кранами, трансферкарами или транспортерами.

Рудные дворы располагают за бункерной эстакадой. Они занимают площадь, превышающую по длине бункерную эстакаду, а по ширине равную расстоянию между опорами рудногрейферного крана. Большинство рудных дворов оборудовано рудногрейферными кранами, которые представляют собой мостовые краны с двумя опорами (рис. 56). Общая масса рудногрейферного крана составляет 800 — 1300 т, грузоподъемность (захват грейфером) равна 24 — 26 т, производительность — до 500 т/ч. Количество рудногрейферных кранов принимают из расчета двух кранов на три доменные печи.

Рис. 56. Рудногрейферный кран: 1 — мост; 2 — жесткая опора; 3 — качающаяся опора; 4 — ремонтное помещение; 5 — лебедка для ремонтных целей; 6 — подвесные течки для погрузки трансферкаров

Если на рудном дворе установлены рудногрейферные краны, то для разгрузки сырых материалов применяют главным образом передвижные вагоноопрокидыватели, которые перемещаются вдоль рудного двора. Вагоны с рудой (грузоподъемностью до 90 т) специальным толкателем устанавливают на люльку, в которой они укрепляются захватами. Специальные механизмы поднимают и опрокидывают вагон. На рис. 57 показан передвижной башенный вагоноопрокидыватель в момент высыпания руды из железнодорожного вагона. Выгруженную из вагонов в траншею руду забирают рудногрейферным краном и укладывают в штабеля. Этот же кран грузит руду в трансферкары, которые транспортируют ее к бункерам агломерационных фабрик или доменного цеха.

Рис. 57. Разгрузка железнодорожного вагона башенным вагоноопрокидывателем

В том случае, если сырые материалы подаются к доменным печам ленточными транспортерами, используют стационарные роторные вагоноопрокидыватели (рис. 58). Выгруженные из вагонов материалы от вагоноопрокидывателя транспортерными лентами подаются на эстакады.

Рис. 58. Роторный вагоноопрокидыватель: 1 — ротор; 2 — опорные ролики; 3 — балансиры для крепления роликов; 4 — вагонная платформа; 5 — опорные катки платформы; 6 — привалочные брусья; 7 — приводной редуктор; 8 — трансмиссионный вал; 9 — канатный барабан; 10 — приводной канат; 11 и 12 — прижимные крюки; 13 — питатель; 14 — ленточный транспортер

Находящиеся под эстакадами другие транспортеры загружаются пластинчатыми питателями. Эти транспортеры передают сырье на транспортеры бункеров аглофабрики или доменного цеха, где с помощью самоходных сбрасывающих тележек они разгружаются (рис. 59).

Рис. 59. Пример подачи сырых материалов к бункерам транспортерами (Череповецкий металлургический завод): 1 — вагоноопрокидыватель; 2 — коксосортировка; 3 — склад концентратов; 4 — перегрузочные станции; 5 — корпус агломерации; 6 — чашевые охладители; 7 — бункерная; 5 — эстакада; 9 — корпус сортировки агломерата; 10 — доменная печь

Кокс доставляется в бункера доменных печей трансферкарами, транспортерами или в железнодорожных вагонах.

Площадь рудного двора определяется потребностью в сырье и необходимостью создания запасов, что зависит от дальности расположения рудников, колебаний сырья по химическому составу и физическим свойствам, транспортных условий и других причин. Рудные дворы могут входить в состав доменных или агломерационных цехов.

Источник