Подача материалов в доменную печь

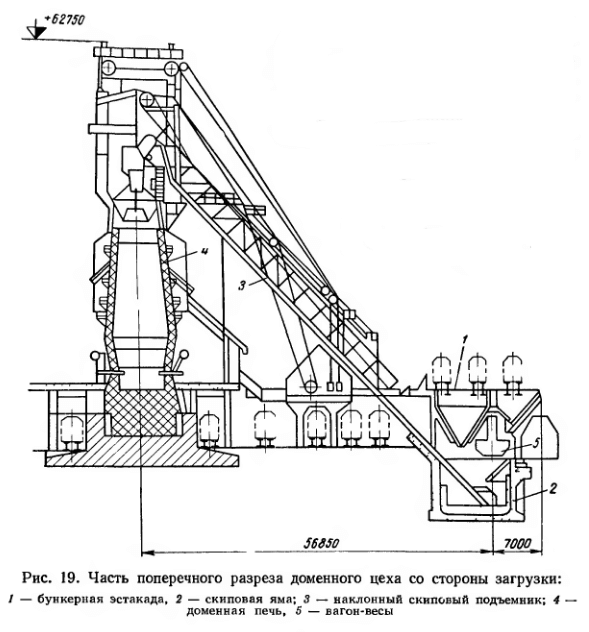

Снабжение доменных печей шихтовыми материалами осуществляется через бункерную эстакаду. Она располагается вдоль линии доменных печей со стороны, противоположной стороне газоочистки и выпуска чугуна, и обеспечивает емкостью своих бункеров запас агломерата на 16—24 ч и кокса на 4—6 ч работы печей. Эстакада возвышается над нулевой отметкой цеха на высоту до 10 м и имеет два ряда бункеров. Два—четыре ближних к оси печи бункера являются коксовыми, а остальные (до тридцати двух—тридцати четырех) служат для размещения агломерата и добавок (рис. 19).

Кокс подается в бункера эстакады от коксовых батарей или коксового силоса самоходными саморазгружающимися вагонами или транспортерами. Аналогично подается агломерат с аглофабрики. Технически более рациональной является транспортерная подача агломерата, осуществленная, например, на Западно-Сибирском металлургическом комбинате, Череповецком и других заводах.

Доставка шихтовых материалов на колошник доменной печи и загрузка их в приемную воронку засыпного аппарата над колошником производится на большинстве доменных печей наклонным скиповым подъемником. Два скипа попеременно поднимаются и опускаются по рельсовым путям наклонного моста при помощи скиповой лебедки полезной грузоподъемностью 25 т и более при скорости подъема 4 м/сек.

Скип представляет собой вагонетку из листовой стали, облицованную изнутри по бокам и днищу плитами марганцовистой стали, мало истирающейся под трением загружаемых и разгружаемых материалов. Объем скипов для печей полезным объемом 1719 и 2700 м 3 составляет 9 и 14 м 3 соответственно.

В своем крайнем нижнем положении скипы ставятся в скиповую яму под загрузку. Глубина скиповой ямы 10 м и более. В скиповой яме установлено оборудование для сортировки, взвешивания и загрузки в скип материалов.

Под коксовыми бункерами расположены дисковые грохоты для отсева коксовой мелочи. Одновременно они служат затворами коксовых бункеров. Коксовые весы (воронка-весы) взвешивают ту часть кокса, которая прошла через грохот. Емкость воронки-весов соответствует емкости скипа. Навеска набирается в воронку автоматически. Для разгрузки воронки в скип требуется 6—8 сек.

Для забора материалов из бункеров, располагающихся на большую длину вдоль линии печей, их взвешивания, доставки и разгрузки в скипы служат вагон-весы. Они имеют грузоподъемность до 40 т и более и передвигаются по рельсовому пути под бункерами эстакады со скоростью 2 м/сек. В настоящее время на большинстве заводов работа вагон-весов автоматизирована. Однако даже в этом случае сохраняются основные недостатки, присущие системе загрузки материалов в скипы с помощью вагон-весов. Вагон-весы являются механизмом периодического, а не непрерывного действия, имеют ограниченную производительность и большие холостые пробеги. Будучи изолированным механизмом, они не связаны с автоматической системой загрузки доменной печи. Применяемые схемы автоматизации их работы не являются вполне надежными.

В связи с этим во вновь сооружаемых доменных цехах максимальной производительности, а также частично в действующих цехах современного типа стремятся заменить вагон-весы системой непрерывной транспортерной подачи материалов в скипы, а в ряде случаев и на колошник.

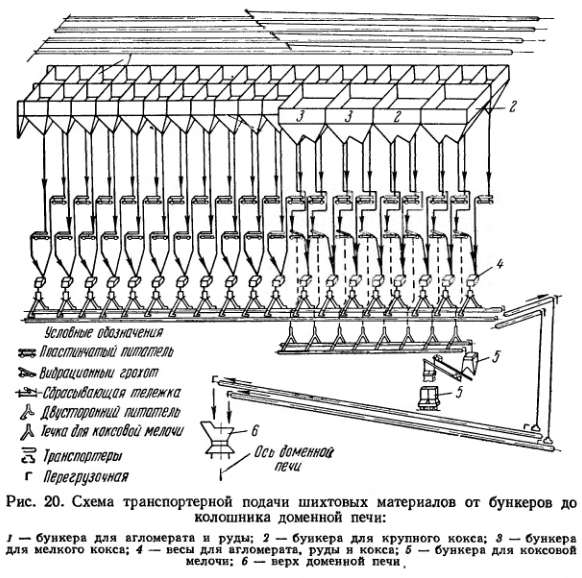

В настоящее время разработана система загрузки в печь без применения скипов с подачей материалов из бункеров эстакады в приемную воронку засыпного аппарата над колошником при помощи транспортеров. Схема такой подачи материалов в печь представлена на рис. 20.

Материалы — агломерат и кокс — подаются на первый транспортер (под весами 4) через пластинчатые питатели и виброгрохоты. Выгружают материалы на транспортер в определенном порядке с интервалами, обеспечивающими холостые промежутки на ленте по 20—25 м. Это необходимо для сочетания непрерывной работы транспортера и периодической загрузки и опускания конусов засыпного аппарата.

После двукратной перегрузки материалов с первого транспортера порядок и промежутки их расположения на транспортере, идущем к засыпному аппарату над колошником, сохраняются. Когда холостой участок ленты этого транспортера доходит до засыпного аппарата, происходит опускание малого конуса. Производительность транспортеров при разработанной системе подачи составляет 600 т/ч, что обеспечивает бесперебойное питание доменной печи шихтовыми материалами.

Источник

Конструкция доменной печи

Доменная печь представляет собой непрерывно работающий плавильный агрегат шахтного типа, течение процессов в котором основано на принципе противотока шихтовых материалов и горячих восстановительных газов.

Очертание рабочего пространства доменной печи в вертикальном осевом сечении, ограниченном огнеупорной кладкой, называется профилем, который состоит из пяти основных составных частей.

Колошник – верхняя цилиндрическая часть печи, обеспечивающая размещение и распределение шихтовых материалов в печи.

Шахта – усеченный конус с большим основанием внизу. В шахте протекают основные процессы восстановления оксидов железа, марганца и других элементов.

Распар – наиболее широкая цилиндрическая часть печи, обеспечивающая плавный переход шахты в заплечики.

Заплечики — усеченный конус с большим основанием вверху. Здесь протекают процессы плавления и шлакообразования. В результате плавления объем шихты уменьшается и суживающиеся к низу заплечики препятствуют быстрому продвижению материалов в горн.

Горн – нижняя цилиндрическая часть печи, где завершаются процессы шлакообразования, десульфурации чугуна и горения кокса, а также накапливается жидкий чугун и шлак.

Бункерная эстакада

Все сырые материалы, а также агломераты, окатыши и кокс, поступающие в доменный цех, по качеству должны соответствовать утвержденным техническим условиям, стандартам и иметь сертификат с указанием качества и массы в каждой партии, поступающей непосредственно от поставщика.

Все материалы доменной плавки, кокс и флюсы выгружаются в бункера на бункерной эстакаде. Эстакада представляет собой железобетонную конструкцию. Всего на бункерной эстакаде около 220 бункеров. Изнутри бункера для кокса футеруются диабазовыми плитами, а бункера для железорудных материалов футерованы узкоколейными рельсами. Сверху бункера закрыты решетками с размером ячейки 300 x 300. Бункера для железорудных материалов оборудованы барабанным затвором, а коксовые бункера — вибрационными грохотами.

Заполнение бункеров материалами следует производить равномерно, а забор материалов из них — в соответствии с установленным для каждой печи порядком. Это обеспечивает дополнительное усреднение материалов перед подачей в скипы.

Характеристика бункеров приведена в таблице 4.

Таблица 4 — Характеристика бункеров

Количество бункеров под агломерат, шт.

Количество бункеров под добавки, шт.

Количество бункеров под кокс, шт.

Емкость коксового бункера, м 3

Участок загрузки доменных печей

Решающими условиями, обеспечивающими ровный и устойчивый ход печи, являются бесперебойная, ритмичная загрузка материалов в доменную печь в заданной последовательности в установленном количестве, а также постоянство уровня засыпи на колошнике. Для постоянного наблюдения за полнотой печи для машиниста вагон-весов установлено световое табло, указывающее уровень засыпи.

Состав шихты (т.е. долевое соотношение между отдельными железорудными компонентами) для каждой печи устанавливает начальник или зам. начальника цеха. Временные изменения состава шихты в случае необходимости могут производиться мастером или начальником смены. Все перешихтовки отмечаются в журнале работы печи.

Загрузка печи осуществляется отдельными подачами, тип которых характеризуется числом и массой коксовых и рудных скипов, а также порядком набора их на большой конус.

Материалы, входящие в состав каждой подачи, набираются в карман вагон-весов в соответствии с установленной для них массой и последовательностью. Последовательность забора материалов в карманы вагон-весов: известняк, доломитизированный известняк, агломерат 2-й фабрики, ЮГОК, окатыши, железная руда, окалина, сварочный шлак, марганцевая руда, металлодобавки.

При заборе материалов из бункеров вагон-весами допускаются отклонения от заданной массы при взвешивании 50 кг.

Порядок набора материалов из бункеров устанавливает начальник цеха или его заместитель в соответствии с составом шихты, а также с учетом ее усреднения. Произвольное изменение порядка набора материалов запрещается.

При наличии нескольких видов железорудного сырья загрузка производится по цикличному графику, для обеспечения более рационального распределения разных материалов по сечению печи.

Вагон-весы осуществляют подачу железорудных материалов и флюсов из бункеров к скиповому подъемнику.

Подача материалов на колошник доменной печи осуществляется наклонным скиповым подъемником, соединяющим скиповую яму с колошником. Скиповый подъемник состоит из наклонного моста, двух скипов и скиповой лебедки.

Каждый скип подвешен на стальных канатах, соединенных с барабаном скиповой лебедки. При вращении барабана лебедки один конец каната разматывается, а другой наматывается, в соответствии с чем груженный материалами скип поднимается на колошник, а порожний опускается в скиповую яму для загрузки. Скорость движения скипов 3-4 м/сек.

Опрокидывание скипа над приемной воронкой происходит потому, что передние скаты скипа направляются по рельсам, загибающимся книзу, а задние скаты, имеющие двойную реборду, переходят на более широкую колею, рельсы которой загибаются кверху.

К оборудованию засыпного устройства относятся неподвижная приемная воронка, вращающийся распределитель шихты, засыпной аппарат, устройство маневрирования конусами и устройство для измерения уровня материалов в доменной печи.

Характеристика оборудования участка загрузки доменной печи приведена в таблице 5.

Таблица 5 — Характеристика оборудования участка загрузки доменной печи

Источник