Автоматизация управления топкой низкотемпературного кипящего слоя

Автор: Амброс Н. И.

Источник: Автоматизированное управление технологическими процесами / Материали XII межнародной молодежной научной конференции, Ухта, 2011.

Аннотация

Амброс Н. И. Автоматизация управления топкой низкотемпературного кипящего слоя.

В данной работе был произведен анализ одно- и двухконтурного управления топкой низкотемпературного кипящего слоя путем моделирования поведения каждого типа управления и выбран эффективный способ управления.

Общая постановка проблемы

Одним из эффективных способов решения актуальной проблемы экономии топливных ресурсов является использование нетрадиционных технологий, таких, как сжигание высокозольного твердого топлива в низкотемпературном кипящем слое (НТКС). В частности, топка НТКС может быть использована как источник теплоносителя шахтной котельной установки [1]. Одним из сдерживающих факторов внедрения подобных установок является несовершенство системы автоматизированного управления данным технологическим объектом.

Структура эксплуатируемой в настоящее время системы автоматизации топок НТКС представляет собой ряд обособленных контуров управления, выполненных на основе относительно низкоэффективных регуляторов типа Р–25 [2]. При постоянных параметрах сжигаемого топлива (зольности, крупности, влажности) система работает устойчиво. При использовании угля из разных источников возникает проблема адап-тации настроечных коэффициентов регулятора по контуру «топливо», так как управление температурой кипящего слоя только изменением подачи угля имеет ограниченные возможности [3].

Исследование проблемы

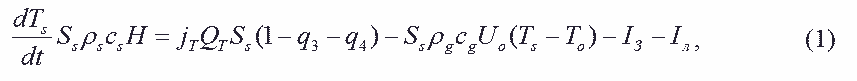

При рассмотрении топки НТКС как объекта автоматизации практический интерес представляют динамические свойства системы. При традиционном подходе к рассмотрению данного вопроса скорость отклика объекта на динамические возмущения описывается уравнением теплового баланса [4]:

— сg, сs – теплоемкость газа и материала слоя;

— pg, ps – плотность газа и насыпная плотность материала слоя;

— Ss – площадь зеркала горения;

— Тs, To – температура слоя и газа;

— Qт – теплота сгорания топлива;

— jт – расход топлива на 1 м2 площади зеркала горения, (кг/м2*с);

— Uo – скорость газа через слой;

— q3, q4 – доля химического и механического недожега;

— Iз, Iл – потери теплоты с отводимой золой и излучением, что соответствует апериодическому звену первого порядка.

Из анализа математической модели, произведенного в [5], следует необходимость дополнения рассмотренного апериодического звена звеном запаздывания, в результате чего передаточная функция топки по контуру «топливо» имеет вид:

— К – передаточный коэффициент кипящего слоя по контуру «топливо»;

Передаточная функция термопары имеет вид:

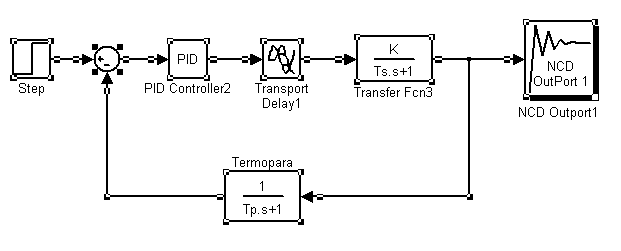

Постоянная времени термопары Tt=120 сек. Структурная схема существующей системы управления температурой кипящего слоя представлена на рис. 1. В реальных условиях эксплуатации агрегата передаточный коэффициент может находиться в пределах 2>K>0.5 (при изменении зольности топлива от 20 % до 80 %), а время запаздывания – 200>г>20 сек (при изменении крупности от 1 до 13 мм).

Рисунок 1 – Структура одноконтурной системы управления

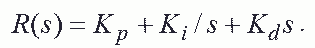

В схеме используется ПИД–регулятор с передаточной функцией вида

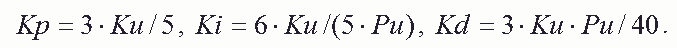

Постановка задачи оптимизации в данном случае предполагает при заданных структуре объекта управления и неопределенностях его параметров поиск коэффициентов Кр, Ki и Kd регулятора, при которых в представленной замкнутой структуре переходный процесс будет иметь: максимальное перерегулирование – не более 20 %; время нарастания – не более 1000 с; длительность переходного процесса – не более 1600 с. Эта задача может быть решена средствами компьютерного моделирования. Начальные значения параметров выбраны в соответствии с методикой настройки ПИД-регуляторов Зиглера-Николса, согласно которой, коэффициенты Ki и Kd устанавливаются равными нулю, а коэффициент Кр увеличивается до тех пор, пока система не потеряет устойчивость. Предельное значение Кр обозначается, как Кu, а период автоколебаний – как Рu. Задаются следующие значения коэффициентов регулятора:

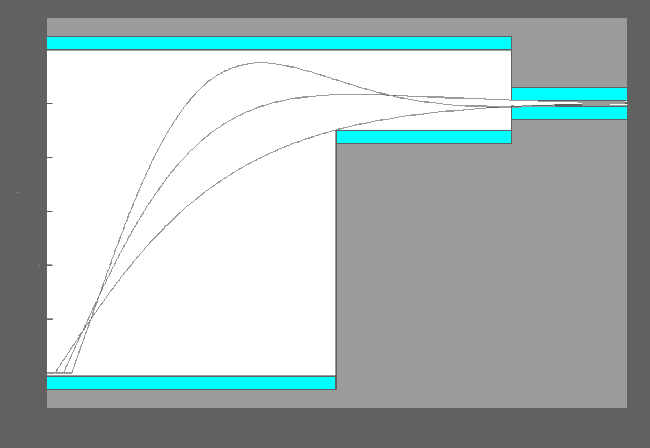

Определение параметров производится для робастного управления при любых значениях К и г из указанных выше диапазонов. Однако как показывают результаты моделирования (рис. 2), уже при нахождении переменных в пределах 1.3>K>0.7 и 90>Г>30 возможности по настройке ПИД-регулятора практически исчерпаны, и одноконтурная система управления температурой кипящего слоя теряет устойчивость на части диапазона используемых параметров топлива.

Рисунок 2 – Результаты моделирования одноконтурной системы управления

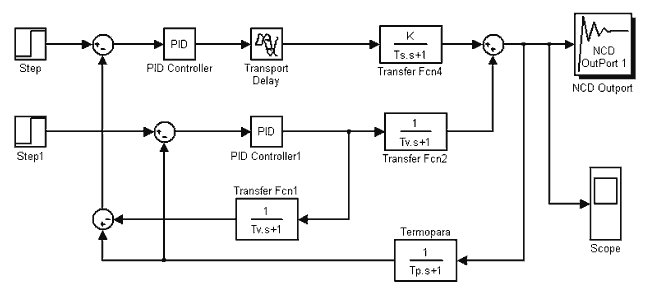

На основании изложенного, предлагается использовать двухконтурную систему управления температурой кипящего слоя с коррекцией по воздуху (рис. 3). Передаточная функция кипящего слоя по контуру «воздух» имеет вид:

В системе отсутствует звено запаздывания в данном контуре, что оказывает положительное влияние на её динамические свойства. Согласование контуров управления обеспечивается введением блока Transfer Fnc1 [3] для усиления взаимосвязи ПИД-регуляторов.

Рисунок 3 – Структура двухконтурной системы управления

Рисунок 4 – Результаты моделирования двухконтурной системы управления

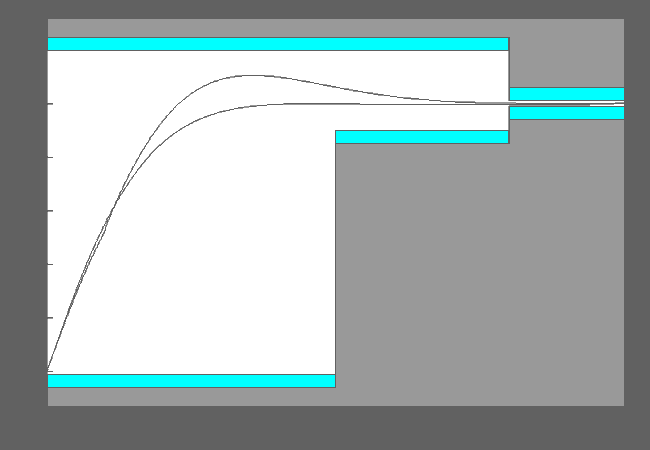

Первоначальная настройка параметров ПИД-регулятора по контуру «воздух» Kpv, Kiv и Kdv выполняется по методике, изложенной выше. Как показывают результаты моделирования, приведенные на рис. 4, при нахождении переменных в пределах 2>K>0.5 и 20>г>200 возможности по настройке ПИД–регуляторов использованы лишь частично, при этом двухконтурная система управления температурой кипящего слоя обеспечивает устойчивость на всем диапазоне возможных параметров топлива.

Выводы

Проведенные исследования показали целесообразность использования для управления температурой кипящего слоя двухконтурной системы управления с коррекцией по воздуху, что позволит осуществлять устойчивую работу топки на всем диапазоне изменения параметров топлива. Актуальным направлением дальнейших исследований является обоснование аналитических зависимостей и структуры компьютерной модели процесса, предусматривающих эффективное использование двухконтурной системы автоматического управления топкой НТКС при динамичной смене сортности сжигаемого угля.

Список использованной литературы

1. Ж.В. Вискин и др. Сжигание угля в кипящем слое и утилизация его отходов. – Донецк: «Новый мир», 1997 г. – 284 c.

2. Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности; Учеб. для техникумов.– М.: Недра, 1991.– 303 с: ил.

3. Изерман Р. Цифровые системы управления: Пер. с англ. – М.: Мир, 1984. – 541 с.

4. Махорин К.Е., Хинкис П.А. Сжигание топлива в псевдоожиженном слое. –К.: Нау-кова думка, 1989. – 204 с.

5. 5. Гавриленко Б.В., Неежмаков С.В. Математическая модель топки кипящего слоя шахтного автономного воздухоподогревателя в нестационарных условиях // Пробле-ми експлуатації обладнання шахтних установок: Збірник наукових праць. – 2005. – с. 297 – 304/

Источник

Устройство для автоматического регулирования процесса обжига в печи кипящего слоя

Изобретение относится к автоматизации печей с кипящим слоем. Цель изобретения — повышение качества обжига за счет уменьшения колебаний времени пребывания материала в зоне обжига. С изменением температуры в слое, измеряемой преобразователем 1, на выходах регуляторов 4, 5 появляется соответствующий этому изменению разбаланс. При этом регулятор 4 приводит в действие исполнительный механизм 6, который изменяет положение клапана 7 .и количество загружаемого сырая. При разности температур на входе регулятора 5 больше порога его срабатывания последний через механизм 8 и клапан 9 изменяет подачу газа в зону на горение. 1 ил. о

РЕСПУБЛИН (19) (И) Al (51) 4 F 27 В 15 18

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н A BTGPCHOMY СВИДЕТЕЛЬСТВУ (54 ) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА В ПЕЧИ

КИПЯЩЕГО СЛОЯ (21) 4098743/23-02 (22) 19.05.86 (46) 23.06.88. Бюл. 11 23 (71> Донецкий научно-исследовательский институт черной металлургии (72) Н.Ф.Коновалов, А.Н.Ванжа, В.А.Шостак, И.А.Дорогой и В.А.Волохов (53) 66.764.66.012-52(088,8)

<56>Ахундов А.А. Обжиг в кипящем слое в производстве строительных материалов. — И.: Стройиздат, 1975, с. 82.

Авторское свидетельство СССР

Р 389378, кл . Р 27 В 15/18, 1973. (57) Изобретение относится к автоматизации печей с кипящим слоем. Цель изобретения — повышение качества обжига за счет уменьшения колебаний времени пребывания материала в зоне обжига. С изменением температуры в слое, измеряемой преобразователем 1, на выходах регуляторов 4, 5 появляется соответствующий этому изменению разбаланс. При этом регулятор 4 приводит в действие исполнительный механизм 6, который изменяет положение клапана 7,и количество загружаемого сырмя. При разности температур на входе регулятора 5 больше порога его срабатывания последний через механизм

8 и клапан 9 изменяет подачу газа в зону на горение. 1 ил.

На чертеже изображена блок-схема устройства.

Устройство содержит измерительный 15 преобразователь 1 температуры, установленный в слое зоны 2 обжига и подключенный к нему вторичный прибор

3. К выходам последнего подсоединены первый 4 и второй 5 регуляторы. Ре- 20 гулятор 4 содержит на выходе первый исполнительный механизм 6, сочлененный с клапаном 7 переточного устройства, регулятор 5 содержит на выходе второй исполнительный механизм 8 с 25 датчиком обратной связи (не показан), сочлененный с клапаном 9 газа на горение, К вторым входам обоих регуляторов подсоединен своими выходами задатчик 10. Кроме того, к третьему входу регулятора 5 подсоединен датчик обратной связи исполнительного механизма 6, При этом датчик обратной связи и вторичный прибор 3 подсоединены к регулятору 5 согласно, а порог срабатывания этого регулятора выбирается более высоким, чем регулятора

4, причем его верхний предел выбран, исходя из соотношения

T т, порог срабатывания дополни4 ° тельного регулятора, К; 45 удельная теплоемкость известняка, кДж/кг К; температура кипящего слоя,К; температура загружаемого

MBTePHBJ1BУ К1 50 содержание СаСО в известняке, 7; количество тепла, необходимое для диссоциации. 1 кг известняка, кДж/кг; степень обжига известняка, Е; расход газа на процесс, З/ч.

Изобретение относится к автомати= зации печей с кипящим слоем и может быть использовано в черной металлургии, химической промышленности, а также в производстве строительных материалов.

Цель изобретения — повышение качества обжига эа счет уменьшения колебаний времени пребывания матери- 10 ало в слое, 1

G — производительность печи, кг/ч;

hT — начальное приращение сигна о ла датчика обратной связи, соответствующее заданной температуре в кипящем слое,К;

Ьс — максимально допустимое приращение времени пребывания материала в слое, с; — пребывания материала в слое, с;

С вЂ” удельная теплоемкость про3 дуктов сгорания, кДж/м К;

К вЂ” удельное количество отходя l щих газов при коэффициенте з из бытк а воз духа о = 1, 1 м /м

Устройство работает следующим образом.

В начальном состоянии температура в слое зоны 2 равна заданной. Вследствие этого разность сигналов от вторичного прибора 3 и задатчика 10 на входе регулятора 4 равна нулю, и он не воздействует на исполнительный механизм 6. Этот механизм и клапан 7 переулочного устройства находятся в промежуточном положении, соответствующем середине регулировочной характеристики клапана 7 и йоминальному количеству загружаемого в зону материала, при которых время пребывания материала в слое и качество обжига равны заданным.

В начальном состоянии также равна нулю разность сигналов Hcl входе регулятора 5, определяемая вычитанием в нем сигнала задатчика 10 из суммарного сигнала от вторичного прибора 3 и датчика обратной связи исполнительного механизма 6, Вследствие этого регулятор 5 не воздействует на исполнительный механизм 8, который вместе с клапаном 9 находится в положении, соответствующем номинальному расходу газа на горение.

С изменением температуры в слое на входах обоих регуляторов появляется соответствующий этому изменению разбаланс. При этом основной регулятор 4 приводит в действие исполнительный механизм 6, который начинает изменять положение клапана 7 и количество загружаемого в зону материала в сторону, направленную на устранение возникшего изменения температуры.

Состояние регулятора 5 при этом зависит от величины первоначального изменения температуры Т .

4 ки материала, а большие — еше и иэмнением расхода газа на горение. При этом исключаются значительные колебания времени пребывания материала в

Устройство для автоматического регулирования процесса обжига в печи кипящего слоя, содержащее первый регулятор, к входам которого подсоединен задатчик и через вторичный прибор — измерительный преобразователь температуры, а выход которого через первый исполнительный механизм соеди» нен с клапаном регулирования расхода материала в зону обжига, о т л и— ч а ю щ е е с я тем, что, с целью повьппения качества обжига за счет уменьшения колебаний времени пребывания материала в зоне обжига, оно снабжено вторым регулятором и вторым исполнительным механизмом, причем входы второго регулятора соединены через вторичный прибор с измерительным преобраэователеи температуры, с задатчиком и датчиком обратной связи первого исполнительного механизма, а выходс вторым исполнительным механизмом, соединенным с клапаном подачи газа

Редактор М.Бланар Техред A.Êðàâ÷óê Корректор А. 0 бручар

Заказ 3085/39 Тираж 560 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r ° Ужгород, ул, Проектная, 4

Если g Т( Изобретение относится к автоматизахцш технологических процессов, химико-термической обработке металли- .ческих изделий и может быть использовано при создании автоматизированных систем управления технологическими процессами (АСУ ТП) в машиностроении

Источник