6.4 Системы автоматического регулирования теплового режима в электропечах сопротивления при термической обработке

Автоматическое регулирование теплового режима в печах при термической и химико-термической обработке необходимо для поддержания заданной температуры и равномерности нагрева садки

Тепловой режим в печах с электрическим обогревом контролируют и регулируют с помощью измерительных приборов и регуляторов (релейного, импульсного и непрерывного действия), причем регулирование осуществляют путем ступенчатого (позиционного) или плавного (непрерывного) изменения мощности, подаваемой в печь для нагрева.

Температуру в электропечах сопротивления регулируют большей частью наиболее простым методом ступенчатого (позиционного) изменения мощности, При этом мощность печи изменяют переключением нагревателей. Например, в трехфазных печах сопротивления при переключении соединения нагревателей с треугольника на звезду мощность печи снижается в 3 раза.

Для регулирования температуры в электропечах сопротивления наиболее широко используют релейные двух- и трехпозиционные регуляторы, реже – импульсные и непрерывного действия. При двухпозиционном регулировании в печь подается вся номинальная мощность (если температура в печи меньше заданной) и полностью отключается подача мощности, когда температура в печи превышает заданную.

При длительной работе печи с резко меняющимся потреблением мощности применяют трехпозиционное регулирование при котором в печь подается полная, частичная или нулевая мощность.

При этом во время разогрева печи регулирование осуществляют путем подачи полной или частичной мощности, а в период выдержки – частичной или нулевой мощности.

Качество регулирования можно повысить увеличением частоты переключения мощности, подаваемой в печь. Однако с увеличением частоты переключения мощности снижается срок службы контактной коммутирующей аппаратуры, управляемой терморегулятором. В связи с этим при позиционном и

Система регулирования температуры в печи, использующая прибор ВРТ-2 состоит из измерительного блока И-102, представляющего собой усилитель с задатчиком, регулирующего блока Р-111, осуществляющего П-ПИ-ПИД — законы регулирования и тиристорного блока питания У-252, изменяющего через трансформатор Тр и нагреватель R подаваемую в печь мощность.

Основные технические данные прибора ВРТ-2 с усилителем У-252: диапазон регулирования температуры 0—1600° С; точность регулирования ±0,5° С; максимально допустимая сила тока, проходящего через тиристоры при напряжении питания 360/220 В и естественном охлаждении, 60 А.

6.6. Система управления температурным режимом в шахтной печи

Контроль и регулирование температуры в электропечи осуществляется электронным шкафом управления с цифровой индикацией температуры, который выполнен в виде отдельного шкафа и взаимодействует с термопарой, установленной в рабочей камере электропечи. Управление температурой осуществляется современным микропроцессорным программируемым контролером «Термодат-14Е2» и термопарой, установленной в печи. Программный регулятор температуры «Термодат-14Е2» обеспечивает изменение температуры по одной из 30 заданных программ.

Источник

13.2 Автоматическое регулирование температуры в печи

Автоматическое регулирование температурного режима является, как правило, основной задачей системы автоматики металлургической печи. Температурный режим, уровень температуры в печи определяет теплопередачу к металлу и, следовательно, скорость его нагрева, распределение температуры в массе металла, интенсивность окалинообразования, износ кладки печи и другие важнейшие параметры, характеризующие процесс тепловой обработки материала и работу самого агрегата.

Температура в печи определяется интенсивностью подвода и сжигания топлива и в этом смысле она является регулируемым параметром. Однако температура в печи может рассматриваться и как регулирующее воздействие по отношению, например, к температуре металла или температуре кладки.

Узлы регулирования обеспечивают поддержание заданной температуры в рабочем пространстве нагревательных колодцев, методических, колпаковых, башенных и других печей; они стабилизируют температуру в камере зажигания агломерационной машины и температуру дутья, подаваемого в доменную печь и др.

Качественное регулирование температуры в рабочем пространстве печи предполагает выбор представительной точки контроля, правильную установку датчика температуры, правильный выбор типа регулятора и соответствующую настройку его, правильный выбор регулирующего органа.

Датчиками температуры чаще всего являются термопары или пирометры, пределы измерений которых соответствуют значениям контролируемых температур. Термопару или пирометр устанавливают в своде или стене печи в специальной арматуре; пирометр визируют на дно огнеупорного стакана. Термопара или огнеупорный стакан пирометра, погруженные в рабочее пространство печи, в результате теплообмена с факелом, горячими газами и нагретыми поверхностями кладки и металла приобретают температуру, соответствующую некоторой средней температуре в рабочем пространстве или в данной зоне рабочего пространства печи.

Тип исполнительного механизма зависит от типа выбранного регулятора (электрический, пневматический, гидравлический) и вида регулирующего органа.

В пламенных печах регулирующими органами, изменяющими расход газообразного или жидкого топлива, обычно являются поворотные заслонки и регулировочные клапаны различных конструкций.

Металлургическая печь с точки зрения динамических свойств по каналу топливо–температура представляет собой весьма инерционный и нестационарный объект.

В определенном режиме работы печи передаточная функция по этому каналу может быть, как правило, представлена выражением вида

Таким образом, металлургическая печь аппроксимируется последовательно соединенными апериодическим звеном и звеном чистого запаздывания.

Динамические характеристики объекта регулирования зависят от способа измерения температуры. Можно выделить два основных способа контроля температуры в печи:

1) термопарой или радиационным пирометром, визированным на дно огнеупорного стакана;

2) радиационным пирометром, визированным непосредственно на факел или через факел на стенку печи или металл.

Выбор того или иного способа измерения температуры определяется теплотехническими, метрологическими и конструктивными требованиями.

Чистые запаздывания и постоянные времени в контурах регулирования температуры различных печей могут достигать нескольких минут. Большая инерционность связана с тепловой инерцией как самих печей, так и датчиков температуры, имеющих, как правило, достаточно массивные огнеупорные защитные чехлы.

Количественные характеристики переходных кривых существенно зависят от режима работы печи. Для печей непрерывного действия (методических, проходных, протяжных) статические и динамические характеристики меняются с изменением производительности, т.е. при возмущениях по нагрузке. В печах периодического действия статические и динамические свойства контура регулирования температуры сильно меняются со временем внутри цикла нагрева. В начале нагрева, когда металл и кладка печи имеют сравнительно низкую температуру, их аккумулирующая способность по теплу велика и коэффициент передачи объекта значителен. По мере прогрева металла и кладки их способность поглощать тепло уменьшается и коэффициент передачи объекта падает, так, например, для нагревательных колодцев в начале периода выдержки коэффициент передачи по каналу температура в ячейке–расход топлива составляет 70, а в конце периода 15 град/тыс.м 3 газа в час.

Нестационарность статических и динамических характеристик печей в контуре регулирования температуры требует особого внимания при выборе и настройке регуляторов. В этих контурах применяют регуляторы непрерывного действия, работающие по П, ПИ и ПИД-законам регулирования, а также релейные (двух- и трехпозиционные) и импульсные регуляторы. Хорошее качество регулирования обеспечивается обычно применением регуляторов, работающих по ПИ-закону регулирования, с настройкой степени неравномерности и времени удвоения регулятора по кривой разгона, характерной для преимущественного режима работы печи. Однако в каждом конкретном случае закон регулирования необходимо определять по индивидуальным показателям объекта. Улучшенными динамическими свойствами обладают адаптивные системы с коррекцией настроек регулятора при изменении режима работы печи [2,15].

Источник

1 Функциональная схема сау

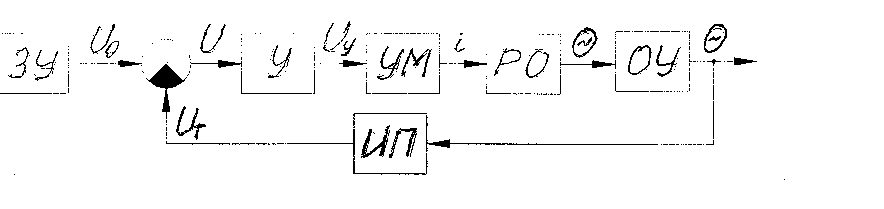

Функциональная схема системы автоматического управления температурой печи приведена на рисунке 3.

Рисунок 2 — функциональная схема САУ

Функциональная схема системы автоматического управления температурой печи реализуется следующими функциональными блоками:

ЗУ — задающее устройство. Реализуется на принципиальной схеме задающим потенциометром 3. Задает напряжение U0; которое будет сравниваться с термо-ЭДС термопары.

СЭ — сравнивающий элемент, выполненные на упрощенной принципиальной схеме в виде совокупности термопары 2 и задающего потенциометра 3. СЭ определяет сигнал рассогласования между напряжением Uq с задающего устройства и термо-ЭДС.

У — усилитель, выполненные па упрощенной принципиальной схеме в виде электронного усилителя 4. Увеличивает величину входного напряжения в К раз.

УМ — усилитель мощности представленный на принципиальной схеме в виде тиристорного преобразователя. Здесь, поступающий на вход тиристорного преобразователя, сигнал Uy усиливается по мощности;

РО — регулирующий орган. Реализуется на принципиальной схеме нагревательным элементом и электрической печью;

ОУ — объект управления. В качестве него выступает сама печь, температуру которой мы регулируем.

ИП — измерительный преобразователь. На принципиальной схеме представлен в виде термопары 2.

2 Алгоритмическая схема сау

Для составления алгоритмической схемы системы автоматического управления получим передаточные функции каждого функционального элемента схе-

а) Согласно заданию работа предварительного усилителя описывается следующим дифференциальным уравнением:

Применим преобразования Лапласа и получим операционную форму записи уравнения, из которой найдем передаточную функцию:

W1(p)=

В результате получили безынерционное звено.

б) Магнитный усилитель описывается дифференциальным уравнением:

T1

Его передаточная функция будет иметь вид:

W2(p) =

В результате было получено инерционное звено.

в) Электрическая печь с нагревательным элементом описывается дифференциальным уравнением:

T0

Его передаточная функция будет иметь вид:

W3(p) =

Получили инерционное звено.

г) Термопара описывается дифференциальным уравнением:

T2

Его передаточная функция будет иметь вид:

W4(p)=

Алгоритмическая схема САУ представлена на рисунке 4.

Рисунок 3 — Алгоритмическая схема системы управления температуры печи.

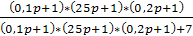

Найдем передаточную функцию разомкнутой системы:

W(p)=W1(p)*W2(p)*W3(p)*W4(p)=

Найдем передаточную функцию замкнутой системы относительно регули-

руемой величины по задающему воздействию:

Ф(p)=

Найдем передаточную функцию замкнутой системы относительно ошибки регулирования по задающему воздействию:

Ф(p)= 1-Ф(p)=

Передаточную функцию замкнутой системы относительно регулируемой величины по возмущающему воздействию и передаточную функцию замкнутой системы относительно ошибки регулирования по возмущающему воздействию не можем найти, т.к. отсутствует возмущающее воздействие.

Источник